Pengenalan kepada pengeluaran blok AAC

Apakah blok AAC?

Blok konkrit berudara autoklaf (AAC) adalah bahan binaan yang ringan, pratuang yang telah digunakan dalam pembinaan selama bertahun -tahun. Dicipta pada tahun 1920 -an di Sweden, AAC adalah campuran simen, kapur, pasir silika, gipsum, dan air, dengan sedikit serbuk aluminium ditambah sebagai agen berbuih. Campuran ini dicurahkan ke dalam acuan, di mana tindak balas kimia antara aluminium dan komponen lain menyebabkan bahan berkembang dan membentuk struktur selular dengan berjuta-juta liang kecil yang penuh. Proses ini memberikan AAC sifat ringan dan penebat yang berbeza. Bahagian "autoklaf" nama itu merujuk kepada proses pengawetan stim tekanan tinggi yang diberikan blok, yang memberi mereka kekuatan dan ketahanan terakhir mereka.

Kelebihan menggunakan blok AAC dalam pembinaan

Blok AAC menawarkan beberapa kelebihan yang ketara ke atas bahan binaan tradisional seperti batu bata tanah liat yang dipecat dan blok konkrit.

Ringan: Ketumpatan rendah mereka menjadikan blok AAC mudah dikendalikan dan pengangkutan, mengurangkan kos buruh dan membuat pembinaan lebih cepat. Ini juga mengurangkan beban struktur pada asas bangunan, yang boleh menjimatkan penjimatan dalam projek pembinaan keseluruhan.

Penebat haba: Struktur AAC yang dipenuhi udara, berisi udara menyediakan penebat haba. Ini membantu mengekalkan suhu dalaman yang stabil, mengurangkan keperluan pemanasan dan penyejukan, yang membawa kepada penggunaan tenaga dan kos yang lebih rendah.

Rintangan Kebakaran: Blok AAC tidak mudah terbakar dan dapat menahan suhu tinggi, memberikan tahap rintangan kebakaran yang tinggi. Ini meningkatkan keselamatan bangunan yang dibina dengan AAC.

Penebat Bunyi: Struktur selular juga menyediakan penyerapan bunyi yang baik, menjadikan AAC berkesan untuk penebat akustik dan membantu mengurangkan penghantaran bunyi.

Mesra alam: Pengeluaran blok AAC menggunakan kurang tenaga daripada batu bata yang dipecat tradisional. Di samping itu, ia dibuat dari bahan mentah yang tidak tersedia, tidak toksik dan boleh dikitar semula. Kecekapan tenaga bangunan yang dibuat dengan AAC juga menyumbang kepada jejak karbon yang lebih rendah.

Ketahanan dan rintangan perosak: Blok AAC tahan terhadap anai -anai dan perosak lain, serta reput dan acuan, memastikan jangka hayat yang panjang untuk struktur.

Permintaan pasaran dan potensi pertumbuhan untuk blok AAC

Pasaran global untuk blok AAC telah mengalami pertumbuhan mantap, didorong oleh beberapa faktor. Tumpuan yang semakin meningkat terhadap bangunan hijau dan amalan pembinaan lestari telah meningkatkan permintaan bahan-bahan mesra alam seperti AAC. Di samping itu, keperluan yang semakin meningkat untuk perumahan yang berpatutan dan cekap dalam ekonomi membangun, digabungkan dengan peningkatan kesedaran tentang manfaat penjimatan tenaga AAC, telah terus memajukan pengembangan pasaran. Fleksibiliti dan kemudahan penggunaan blok AAC menjadikannya sesuai untuk pelbagai aplikasi, dari bangunan kediaman dan komersial ke struktur perindustrian, yang menyumbang kepada potensi pasaran mereka yang kukuh.

Menyediakan barisan pengeluaran blok AAC

Bahan Mentah: Jenis dan Keperluan Kualiti

Inti pengeluaran blok AAC terletak pada gabungan tepat bahan mentahnya. Kualiti dan perkadaran setiap bahan secara langsung memberi kesan kepada kekuatan produk, ketumpatan, dan sifat terma.

Silika: Ini adalah komponen utama, memberikan sebahagian besar struktur pepejal bahan. Ia biasanya diperolehi dari pasir silika berkualiti tinggi, abu terbang (hasil sampingan loji kuasa arang batu), atau tanah. Kandungan silika harus tinggi, dan bahan harus menjadi tanah halus untuk memastikan campuran yang lancar dan konsisten.

Simen: Simen Portland biasa (OPC) atau simen berkualiti tinggi yang sama digunakan sebagai pengikat utama. Ia memberikan kekuatan awal kepada campuran sebelum autoklaf dan menyumbang kepada integriti struktur akhir blok.

Lime: Lime terhidrat (kalsium hidroksida) bertindak balas dengan silika untuk membentuk hidrat silikat kalsium semasa proses autoklaf. Reaksi ini adalah apa yang memberikan AAC kekuatan dan kestabilan jangka panjangnya. Lime yang digunakan mestilah kesucian yang tinggi.

Gypsum: Sebilangan kecil gipsum ditambah untuk mengawal masa penetapan buburan dan untuk mempromosikan pembentukan struktur kristal yang diperlukan semasa pengawetan.

Serbuk aluminium: Ini adalah ejen utama atau ejen berbuih. Apabila dicampur dengan komponen lain, ia bertindak balas dengan elemen alkali (simen dan kapur) untuk menghasilkan gas hidrogen. Gas ini membentuk berjuta -juta gelembung kecil di seluruh buburan, mewujudkan struktur berudara blok AAC. Kehalusan dan kualiti serbuk aluminium adalah penting untuk proses pengudaraan yang konsisten.

Proses Pembuatan: Langkah -langkah terperinci dari pencampuran untuk menyembuhkan

Pengeluaran blok AAC adalah proses yang berterusan, sangat terkawal yang boleh dipecah menjadi beberapa peringkat utama.

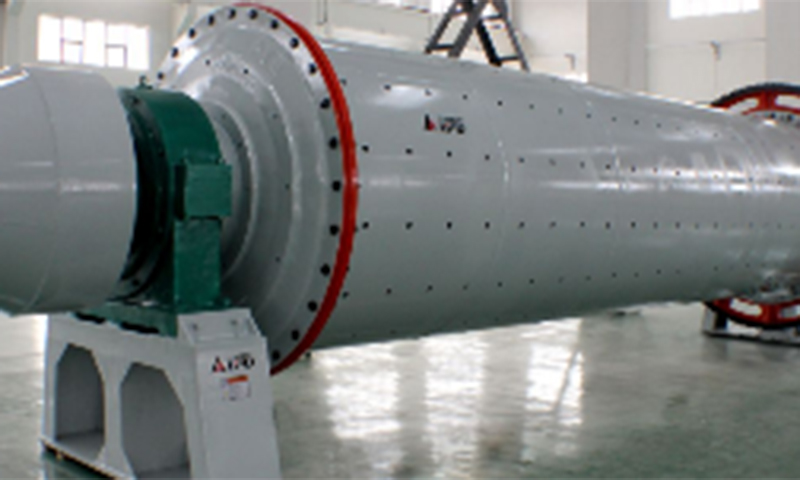

Penyediaan bahan mentah: Semua bahan mentah pepejal, seperti silika, simen, dan kapur, disimpan dalam silo. Silika (pasir atau abu terbang) menjadi serbuk halus di kilang bola untuk meningkatkan kereaktifannya.

Pencampuran buburan: Bahan mentah yang disediakan dengan tepat ditimbang dan diangkut ke pengadun. Air ditambah, dan bahan -bahannya dicampur dengan teliti untuk mencipta buburan homogen. Nisbah yang tepat bagi setiap komponen dikawal oleh sistem batch automatik untuk memastikan konsistensi.

Mencurahkan dan pengudaraan: Bubur campuran dicurahkan ke dalam acuan keluli besar. Sebilangan kecil serbuk aluminium kemudian ditambah, yang segera memulakan tindak balas kimia. Gas hidrogen yang dihasilkan menyebabkan buburan naik, seperti adunan, untuk mengisi acuan. Proses ini, yang dikenali sebagai "pra-curing," biasanya mengambil masa beberapa jam.

Memotong: Sebaik sahaja campuran telah mengukuhkan ke dalam "kek" yang cukup teguh untuk mengendalikan tetapi masih cukup lembut untuk dipotong, ia diangkat dengan teliti dari acuan. Menggunakan mesin pemotongan khusus, kek besar adalah ketepatan ke dalam saiz blok yang dikehendaki. Pemotongan ini boleh dilakukan dengan wayar keluli atau gabungan gergaji, memastikan permukaan halus dan dimensi yang tepat.

Autoclaving (Tenaga Tekanan Tinggi): Blok potong dimuatkan ke troli dan dipindahkan ke autoklaf besar, yang pada dasarnya adalah periuk tekanan perindustrian. Di dalam autoklaf, blok tertakluk kepada stim tepu tekanan tinggi (biasanya pada suhu sekitar 190 ° C dan tekanan 12-13 bar). Proses pengawetan tekanan tinggi ini mempercepatkan tindak balas kimia, memberikan blok AAC mereka, struktur kristal yang stabil dan kekuatan yang luar biasa.

Pemisahan dan Pembungkusan: Selepas proses autoklaf selesai, blok dikeluarkan, dipisahkan dari troli, dan diperiksa untuk kualiti. Mereka kemudian disusun pada palet, sering menyusut dibungkus, dan disediakan untuk pengangkutan.

Peralatan: Gambaran Keseluruhan Jentera Penting

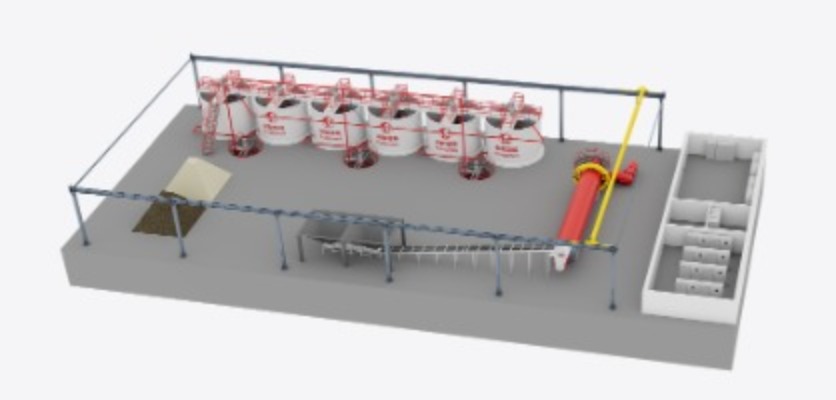

Barisan pengeluaran blok AAC moden bergantung kepada pelbagai jentera khusus untuk mengautomasikan dan mengoptimumkan setiap peringkat proses.

Sistem pencampuran dan batch: Ini termasuk silo untuk menyimpan bahan mentah, skala untuk berat badan yang tepat, dan pengadun kapasiti besar untuk mencipta buburan.

Mesin pemotong: Mesin untuk memotong kek AAC yang besar ke dalam blok individu dengan ketepatan yang tinggi.

Sistem pengacuan: Acuan keluli untuk menghantar buburan dan sistem pengendalian untuk menggerakkan acuan dan kek kukuh.

Autoclave: Inti kilang, sebuah kapal tekanan besar di mana pengawetan stim tekanan tinggi berlaku.

Peralatan pengendalian bahan: Kren overhead, kereta pemindahan, dan troli adalah penting untuk menggerakkan acuan berat dan blok antara tahap pengeluaran yang berlainan.

Peralatan penting untuk pengeluaran blok AAC

Sistem pencampuran dan batching

Sistem ini adalah titik permulaan proses pengeluaran, di mana ketepatan adalah yang paling utama. Ia terdiri daripada pelbagai silo untuk menyimpan bahan mentah pukal seperti silika, simen, dan kapur. . Skala automatik dan sistem penghantar berat dan mengangkut setiap komponen dalam perkadaran tepat kepada pengadun. Pengadun kemudian menggabungkan bahan pepejal dengan air dan bahan tambahan lain untuk mencipta buburan seragam yang homogen. Sistem lanjutan menggunakan kawalan komputer untuk memastikan resipi yang betul diikuti untuk setiap kumpulan, yang penting untuk konsistensi produk.

Mesin pemotong: Precision and automation

Selepas pra-pembersihan awal, "kek" yang besar dari konkrit berudara perlu dipotong ke dalam saiz blok yang boleh dipasarkan. Mesin pemotongan bertanggungjawab untuk langkah kritikal ini. Mesin pemotongan moden menggunakan sistem wayar keluli berayun atau gergaji khusus untuk memotong kek dengan ketepatan yang tinggi. Mereka boleh diprogramkan untuk memotong blok pelbagai dimensi, termasuk panjang, lebar, dan ketebalan yang berbeza, secara serentak. Automasi dalam tahap ini meminimumkan sisa dan memastikan setiap blok memenuhi spesifikasi saiz yang tepat, yang penting untuk kecekapan pembinaan dan mengurangkan buruh di tempat.

Mesin pengacuan: Jenis dan kapasiti yang berbeza

Acuan adalah di mana pengudaraan awal dan pembentukan campuran AAC berlaku. Mereka biasanya besar, bingkai keluli segi empat tepat. Peranan mesin pencetakan adalah untuk mengisi acuan ini dengan buburan yang baru bercampur. Bergantung pada kapasiti kilang, ini boleh menjadi sistem manual atau sepenuhnya automatik yang mencurahkan dan memindahkan acuan ke kawasan pra-pembersihan. Acuan direka untuk demolding cepat apabila kek telah mencapai konsistensi yang tepat untuk memotong.

Autoclave: Kepentingan dan Spesifikasi

Autoclave boleh dikatakan peralatan penting dalam keseluruhan proses. . Ia adalah kapal tekanan silinder yang besar di mana pengawetan akhir dan pengukuhan blok AAC berlaku. Blok tersebut tertakluk kepada stim tepu tekanan tinggi pada suhu sekitar 190 ° C. Persekitaran ini mencetuskan tindak balas kimia akhir, menukar bahan mentah ke dalam bahan yang stabil dan tahan lama dengan ketumpatan rendah ciri dan kekuatan tinggi. Spesifikasi autoklaf, seperti saiz dan tekanan operasi, menentukan jumlah pengeluaran kilang dan kualiti produk akhir.

Kren dan peralatan pengendalian bahan

Memandangkan berat acuan dan jumlah besar blok yang diproses, sistem pengendalian bahan yang mantap adalah penting untuk operasi yang cekap. Ini biasanya merangkumi:

Kren overhead untuk mengangkat dan menggerakkan acuan besar.

Pemindahan kereta untuk mengangkut troli yang dimuatkan dengan blok dari kawasan pemotongan ke dalam autoklaf.

Forklifts atau stackers automatik untuk memindahkan blok siap, palletized ke kawasan penyimpanan atau penghantaran.

Dandang: Steam untuk menyembuhkan

Dandang berkapasiti tinggi adalah komponen penting dalam sistem autoklaf. Ia bertanggungjawab untuk menjana stim tekanan tinggi yang diperlukan untuk proses pengawetan. Kecekapan dandang secara langsung memberi kesan kepada penggunaan tenaga kilang dan kos operasi. Penebat yang betul dan sistem dandang yang dikendalikan dengan baik adalah kunci untuk mengoptimumkan bahagian intensif tenaga ini.

Barisan Pengeluaran Blok AAC: Panduan Langkah demi Langkah

Pembuatan blok AAC adalah proses menarik yang menggabungkan kimia, kejuruteraan, dan automasi. Barisan pengeluaran moden mengatur unsur -unsur ini menjadi aliran lancar, dari bahan mentah ke produk siap.

Penyediaan bahan mentah

Mencampurkan dan mencurahkan

Pra-curing

Memotong

Autoclaving

Pemisahan dan pembungkusan

Analisis kos pengeluaran blok AAC

Pelaburan Awal: Tanah, Jentera, dan Pembinaan

Pelaburan awal untuk menubuhkan Kilang barisan pengeluaran blok AAC adalah besar dan termasuk beberapa komponen utama:

Pengambilalihan tanah: Saiz tanah yang diperlukan bergantung kepada kapasiti pengeluaran yang dirancang oleh kilang. Kapasiti yang lebih besar akan memerlukan lebih banyak ruang untuk penyimpanan bahan mentah, kemudahan pengeluaran, penyimpanan barangan siap, dan bangunan pentadbiran.

Pembinaan Kilang: Ini termasuk kos membina gudang kilang utama, gudang untuk bahan mentah dan produk siap, bilik dandang, pencawang kuasa, dan blok pentadbiran.

Jentera dan peralatan: Ini adalah sebahagian besar pelaburan awal. Kos berbeza -beza berdasarkan kapasiti pengeluaran yang dikehendaki dan tahap automasi. Garis berkapasiti tinggi yang automatik akan jauh lebih mahal daripada garis kapasiti yang separa automatik. Kos termasuk semua peralatan penting, seperti sistem batching, kilang bola, pengadun, acuan, mesin pemotong, autoklaf, dandang, dan sistem pengendalian bahan.

Pemasangan dan Pentauliahan: Kos memasang semua jentera dan menugaskan loji untuk memastikan ia beroperasi dengan betul dan cekap. Ini juga termasuk latihan untuk kakitangan operasi.

Dana Kontingensi: Adalah bijak untuk mengetepikan sebahagian daripada belanjawan (biasanya 10-15%) untuk kos yang tidak diduga.

Kos Operasi: Bahan mentah, buruh, tenaga, dan penyelenggaraan

Sebaik sahaja kilang itu berjalan dan berjalan, satu set kos berulang yang berasingan mesti diuruskan untuk keuntungan:

Bahan mentah: Ini adalah perbelanjaan utama yang berterusan. Kos bahan mentah -silika (pasir atau abu terbang), simen, kapur, gipsum, dan serbuk aluminium -tertakluk kepada turun naik pasaran. Mengamankan pembekal yang boleh dipercayai dan kos efektif adalah penting.

Buruh: Kos pengambilan dan mengekalkan tenaga kerja mahir, termasuk jurutera, pengendali mesin, juruteknik, dan kakitangan pentadbiran. Barisan pengeluaran yang lebih automatik mungkin memerlukan buruh yang lebih sedikit tetapi kakitangan teknikal yang lebih mahir.

Tenaga: Pengeluaran AAC adalah proses intensif tenaga. Kos tenaga utama berasal dari elektrik yang diperlukan untuk menjalankan pelbagai mesin (kilang, pemotong, penghantar) dan bahan bakar (arang batu, gas asli, atau minyak) yang diperlukan untuk dandang untuk menghasilkan stim untuk autoklaf.

Penyelenggaraan: Penyelenggaraan tetap semua jentera adalah penting untuk mencegah kerosakan dan memastikan kecekapan jangka panjang. Ini termasuk kedua-dua servis rutin dan kos menggantikan bahagian-bahagian yang sudah haus.

Utiliti dan overhed: Kos operasi lain termasuk air, cukai, insurans, dan perbelanjaan pentadbiran.

ROI dan Keuntungan: Faktor yang mempengaruhi keuntungan

Pulangan Pelaburan (ROI) dan keuntungan keseluruhan barisan pengeluaran blok AAC dipengaruhi oleh beberapa faktor:

Kecekapan pengeluaran: Memaksimumkan output semasa meminimumkan sisa adalah kunci. Barisan pengeluaran yang direka dengan baik dengan tahap automasi yang tinggi dan peralatan yang boleh dipercayai akan mempunyai kecekapan pengeluaran yang lebih tinggi.

Harga Pasaran: Harga jualan blok AAC ditentukan oleh permintaan pasaran serantau, persaingan, dan kos bahan binaan alternatif.

Kos bahan mentah: Pengurusan rantaian bekalan yang cekap dan keupayaan untuk sumber bahan pada harga yang kompetitif boleh memberi kesan yang ketara kepada garis bawah.

Pengurusan Tenaga: Melaksanakan teknologi dan amalan penjimatan tenaga dapat membantu mengurangkan salah satu perbelanjaan operasi terbesar.

Kualiti Produk: Menghasilkan blok berkualiti tinggi yang secara konsisten memenuhi piawaian industri boleh memerintahkan harga yang lebih baik dan membina reputasi jenama yang kuat.

Pertimbangan Utama untuk Memilih Barisan Pengeluaran Blok AAC

Kapasiti: Memadankan Pengeluaran ke Permintaan Pasaran

Tahap Automasi: Mengimbangi Kos dan Kecekapan

Teknologi: Kemajuan terkini dalam pengeluaran blok AAC

Reputasi Pembekal: Memilih pengeluar peralatan yang boleh dipercayai

Kawalan Kualiti dalam Pembuatan Blok AAC

| Peringkat Kawalan Kualiti | Ujian / Mata Utama | Tujuan / fokus | Isu & Pencegahan Biasa |

|---|---|---|---|

| Pemeriksaan bahan mentah | Kehalusan pasir silika, kesucian kapur, kualiti simen | Memastikan bahan mentah memenuhi spesifikasi | Bahan -bahan yang tidak berkesudahan dapat menyebabkan kekuatan atau ketumpatan yang tidak rata, yang mempengaruhi kualiti produk akhir |

| Ketepatan dimensi | Panjang ukuran, lebar, ketinggian (± 1.5 mm) | Memastikan sesuai dengan pembinaan dan mengurangkan penggunaan mortar | Mesin pemotongan yang tidak dikalibrasi atau pengembangan "kek hijau" yang tidak sekata |

| Kekuatan mampatan | Kapasiti galas beban ujian dalam mesin mampatan | Pastikan keselamatan untuk dinding yang mengandungi beban atau tidak beban | Nisbah bahan mentah yang tidak betul atau keadaan autoklaf yang tidak stabil |

| Ketumpatan kering | Biasanya 400-800 kg/m³ | Menilai sifat ringan dan penebat | Nisbah campuran yang tidak konsisten atau suhu/tekanan autoklaf yang tidak sekata |

| Kekonduksian terma | Ukur rintangan pemindahan haba | Menilai prestasi penebat | Ketidakkonsistenan bahan atau autoklaf yang tidak betul |

| Pengeringan pengecutan | Ukur pengecutan selepas pengeringan | Mencegah retak dinding | Campuran, memotong, atau menyembuhkan yang tidak betul |

| Penyerapan air | Mengukur pengambilan air | Pastikan prestasi dan ketahanan | Penyerapan tinggi mengurangkan ketahanan jangka panjang |

| Ujian produk siap | Ujian contoh semua sifat utama setiap batch | Merakam data dan menganalisis trend | Mengabaikan ujian mungkin melambatkan pengesanan kecacatan |

Kesimpulan

Industri blok AAC berada di jalan inovasi berterusan, didorong oleh usaha global untuk kemampanan, meningkatkan permintaan untuk perumahan yang mampu dimiliki, dan kemajuan teknologi yang pesat. Trend ini membentuk semula bagaimana blok AAC dihasilkan dan digunakan, menjanjikan masa depan yang lebih cekap dan mesra alam untuk sektor pembinaan.

Kemajuan Teknologi: Automasi dan AI

Automasi lanjutan dan robotik: Walaupun automasi sudah menjadi ciri utama tumbuhan AAC moden, generasi akan datang akan melihat robotik yang lebih canggih. Robot akan melaksanakan pelbagai tugas yang lebih luas, dari pengendalian bahan yang tepat dan menyusun kepada pembungkusan kompleks dan pemeriksaan kualiti. Ini mengurangkan kesilapan manusia, meningkatkan kelajuan pengeluaran, dan meningkatkan keselamatan.

Kawalan kualiti yang didorong oleh AI: AI dan pembelajaran mesin akan merevolusikan kawalan kualiti. . Sistem berkuasa AI dengan kamera resolusi tinggi dan sensor akan dapat dengan serta-merta mengesan walaupun kecacatan sedikit pada blok ketika mereka bergerak ke bawah garis pengeluaran. Ini membolehkan pelarasan masa nyata terhadap proses, memastikan kualiti yang konsisten dan meminimumkan sisa.

Penyelenggaraan ramalan: Daripada mengikuti jadual penyelenggaraan tetap, AI dan Data Analytics akan membolehkan penyelenggaraan ramalan. Sensor pada peralatan akan memantau prestasi dan meramalkan apabila komponen mungkin gagal, yang membolehkan penyelenggaraan proaktif sebelum kerosakan yang mahal berlaku.

Amalan Lestari: Inovasi dalam Pengeluaran Mesra Eco

Bahan buangan sebagai bahan mentah: Penyelidikan sedang dijalankan untuk meningkatkan penggunaan bahan kitar semula dan produk sampingan perindustrian. Penggunaan abu terbang sudah biasa, tetapi inovasi masa depan mungkin termasuk menggabungkan aliran sisa lain seperti kaca dihancurkan atau jenis plastik tertentu untuk membuat bahan hibrid yang mesra alam dan berprestasi tinggi.

Penggunaan tenaga yang lebih rendah: Tumbuhan masa depan akan memberi tumpuan kepada mengoptimumkan penggunaan tenaga, terutamanya dalam proses autoklaf intensif tenaga. Inovasi dalam teknologi dandang dan sistem pemulihan haba sisa akan menjadi kritikal dalam mengurangkan permintaan tenaga keseluruhan kilang.

Pengeluaran Neutral Karbon: Matlamat utama untuk industri adalah untuk mencapai pengeluaran neutral karbon. Ini boleh melibatkan menggunakan sumber tenaga boleh diperbaharui untuk menguasai loji itu, mengasingkan pelepasan karbon, dan membangunkan resipi baru yang menggunakan pengikat karbon rendah.