Terutama apabila formula pengeluaran sering berubah, bagaimanakah bahagian batching dapat menyesuaikan kaedah batch dengan cepat untuk memastikan kecekapan dan kualiti?

Apabila formula pengeluaran sering berubah, bahagian batching perlu mengambil beberapa langkah untuk dengan cepat menyesuaikan kaedah batching untuk memastikan kecekapan dan kualiti. Berikut adalah beberapa langkah dan strategi utama:

1. Reka bentuk sistem kumpulan yang fleksibel

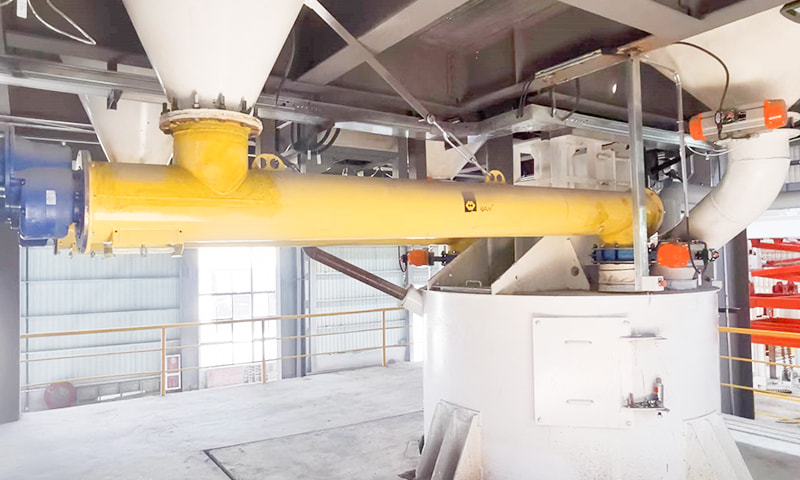

Pertama, bahagian batching harus dilengkapi dengan sistem batching yang fleksibel yang dapat dengan cepat menyesuaikan diri dengan keperluan formula yang berbeza. Ini termasuk penggunaan pengawal yang boleh diprogramkan (PLC) atau sistem kawalan automatik yang serupa, yang boleh dengan cepat bertukar antara formula dengan mengubahsuai parameter perisian. Pada masa yang sama, sistem ini harus menyokong pelbagai kaedah batching, seperti batching automatik, batching manual, dan batching separa automatik, untuk memenuhi keperluan pengeluaran yang berbeza.

2. Pengukuran dan penentukuran yang tepat

Adalah penting untuk memastikan ketepatan peralatan pemeteran. Bahagian batching harus menentukur peralatan pemeteran secara teratur untuk memastikan pembacaannya tepat. Apabila formula berubah, susun semula peralatan yang berkaitan untuk memadankan keperluan formula baru. Di samping itu, penggunaan sensor dan instrumen ketepatan tinggi juga boleh meningkatkan ketepatan pengukuran.

3. Mekanisme penukaran resipi cepat

Mewujudkan mekanisme penukaran resipi cepat untuk mengurangkan kesan perubahan resipi pada kecekapan pengeluaran. Ini termasuk membangunkan proses pensuisan resipi terperinci dan spesifikasi operasi, dan pengendali latihan untuk menguasai kemahiran beralih. Pada masa yang sama, menggunakan teknologi maklumat, seperti sistem pengurusan resipi elektronik, maklumat resipi boleh dikemas kini dan dihantar lebih cepat, mengurangkan kesilapan manusia.

4. Komunikasi dan koordinasi yang berkesan

Bahagian batching harus mengekalkan komunikasi dan koordinasi yang rapat dengan perancangan pengeluaran, kawalan kualiti dan jabatan lain. Apabila resipi berubah, maklumkan kepada jabatan -jabatan yang berkaitan tepat pada masanya dan membuat persediaan. Melalui kerja berpasukan, pastikan bahagian batching dapat dengan cepat menyesuaikan diri dengan keperluan resipi baru dan memastikan kecekapan pengeluaran dan kualiti produk.

5. Pengoptimuman dan peningkatan berterusan

Bahagian batching harus terus memberi perhatian dan menilai kecekapan dan kualiti proses batching. Kenal pasti masalah dan titik peningkatan yang berpotensi dengan mengumpul dan menganalisis data pengeluaran. Sebagai tindak balas kepada perubahan yang kerap dalam resipi, terus mengoptimumkan proses reka bentuk dan operasi sistem batch untuk meningkatkan fleksibiliti dan kebolehsuaian sistem. Pada masa yang sama, menggalakkan pengendali untuk mengemukakan cadangan penambahbaikan dan bersama -sama mempromosikan peningkatan berterusan seksyen batching.

Apabila formula pengeluaran sering berubah, proses batching perlu memastikan kecekapan dan kualiti melalui reka bentuk sistem batch yang fleksibel, pengukuran dan penentukuran yang tepat, mekanisme penukaran formula cepat, komunikasi dan koordinasi yang berkesan, dan pengoptimuman dan peningkatan yang berterusan.

Bagaimana untuk mengelakkan masalah kualiti seperti kekasaran, sarang lebah, dan lubang semasa proses menuangkan?

Dalam proses mencurahkan, mengelakkan masalah kualiti seperti kekasaran, sarang lebah, dan lubang semasa proses mencurahkan adalah pautan utama untuk memastikan kualiti dan ketahanan komponen konkrit. Berikut adalah beberapa langkah dan cadangan tertentu:

1. Kawalan dengan ketat nisbah campuran konkrit

Ketepatan nisbah campuran konkrit secara langsung mempengaruhi kekuatan, kebolehkerjaan, dan ketumpatan konkrit. Oleh itu, reka bentuk nisbah campuran mestilah ketat mengikut keperluan reka bentuk, dan jumlah dan perkadaran pelbagai bahan mentah mesti dikawal dengan ketat semasa proses pembinaan. Pada masa yang sama, peralatan pencampuran harus ditentukur dan dikekalkan secara teratur untuk memastikan pengukuran yang tepat.

2. Mengukuhkan Pengurusan Kualiti Projek Formwork

Ketegaran, kestabilan, dan pengedap kerja mempunyai kesan penting terhadap kualiti pengacuan konkrit. Sebelum memasang kerja -kerja, kebosanan formwork dan ketegangan sendi perlu diperiksa dengan teliti untuk memastikan tidak ada serpihan atau kerosakan pada permukaan kerja. Semasa proses mencurahkan, sokongan kerja -kerja perlu diperiksa dengan kerap untuk mengelakkan kerja -kerja dari ubah bentuk atau kebocoran. Untuk sendi -sendi, jalur pengedap atau pita harus digunakan untuk menutupnya untuk memastikan tidak ada kebocoran.

3. Menyeragamkan operasi getaran

Getaran adalah pautan utama dalam proses menuangkan konkrit dan secara langsung berkaitan dengan kekompakan dan keseragaman konkrit. Apabila bergetar, prinsip "penyisipan cepat dan penarikan perlahan" harus diikuti untuk mengawal masa getaran dan kedalaman penyisipan untuk memastikan gelembung dan air berlebihan di dalam konkrit dilepaskan. Bagi kawasan yang mempunyai bar dan sudut keluli padat, penggetar kecil atau getaran manual harus digunakan untuk mengukuhkan getaran untuk mengelakkan getaran yang tidak terjawab dan getaran yang tidak mencukupi.

4. Kawalan yang munasabah untuk menuangkan kelajuan dan ketinggian

Kelajuan dan ketinggian yang menuangkan juga mempunyai kesan tertentu terhadap kualiti konkrit. Terlalu cepat menuangkan kelajuan dengan mudah boleh membawa kepada pemisahan konkrit dan getaran yang tidak sekata; Terlalu ketinggian menuangkan tinggi dapat dengan mudah menyebabkan percikan dan pemisahan konkrit. Oleh itu, semasa proses mencurahkan, kelajuan dan ketinggian menuangkan harus dikawal dengan munasabah mengikut situasi sebenar, dan kaedah berlapis dan kaedah tergesa -gesa yang berlapis harus digunakan untuk memastikan setiap lapisan konkrit dapat bergetar sepenuhnya dan dipadatkan.

5. Menguatkan kerja penyelenggaraan

Selepas konkrit dicurahkan, kerja penyelenggaraan harus dijalankan dalam masa yang singkat. Tujuan penyelenggaraan adalah untuk mengekalkan permukaan konkrit lembap dan mempromosikan tindak balas penghidratan dan perkembangan kekuatan simen. Masa pengawetan harus ditentukan mengikut gred kekuatan konkrit, keadaan iklim dan faktor lain, umumnya tidak kurang dari 7 hari. Semasa tempoh pengawetan, air perlu ditaburi secara teratur atau ditutup dengan bahan pelembab untuk mencegah permukaan konkrit dari pengeringan dan retak.

6. Menguatkan pemeriksaan dan penerimaan kualiti

Semasa proses mencurahkan dan selepas menuangkan, pemeriksaan dan penerimaan kualiti konkrit perlu diperkuat. Kandungan pemeriksaan termasuk nisbah campuran, kemerosotan, getaran, sokongan kerja, dan penyelenggaraan konkrit. Masalah kualiti yang dijumpai harus dikendalikan dan diperbetulkan pada waktunya untuk memastikan kualiti komponen konkrit memenuhi keperluan reka bentuk.

Untuk mengelakkan masalah kualiti seperti pitting, sarang lebah, dan lubang semasa menuangkan, perlu bermula dari pelbagai aspek, termasuk kawalan ketat terhadap nisbah campuran konkrit, mengukuhkan pengurusan kualiti kejuruteraan formwork, menyeragamkan operasi getaran, mengawal kelajuan dan ketinggian yang menguatkan, menguatkan kerja penyelenggaraan, dan mengukuhkan pemeriksaan kualiti dan penerimaan. Pelaksanaan langkah -langkah ini akan membantu meningkatkan kualiti dan ketahanan komponen konkrit.